Как Россия достигла технологической независимости: история успеха Уралвагонзавода

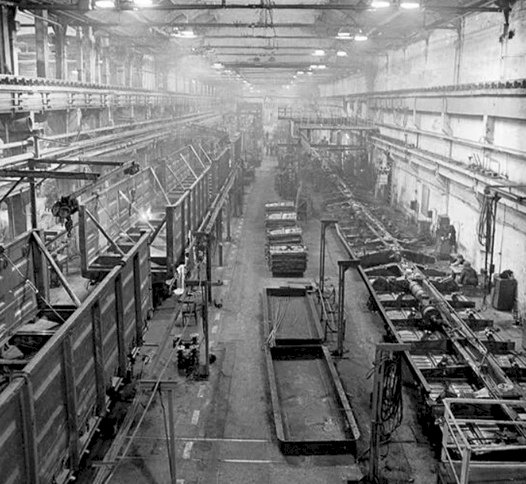

В середине 50-х годов произошло любопытное событие на Уралвагонзаводе. В это время произошла очередная сверка часов: сверили качество, ценовые параметры, количественные объемы производства вагонов на Уралвагонзаводе и их прототипов США. Выяснилось, что Уралвагонзавод в пятидесятых годах стал наравне, не ниже своих прототипов Соединенных Штатах. Тагильское вагоностроение по своим качественным, ценовым параметрам, по своей производительности достигло лучших американских образцов, и это значит, что применяемость здесь технологии, купленной когда-то в США и отстающей от американских, стали каким-то внезапным образом равными им.

Давайте подумаем: а что произошло? Как удалось добиться независимости и равенства? То есть, как удалось войти в высшую технологическую лигу мира? Опять же, начнем с техаколеса Гриффина. Когда обнаруживаешь, что без американского чугуна, американских формовочных материалов брак будет огромным, сюда по по распоряжению наркома Орджоникидзе, потом уже по распоряжению других руководителей промышленности, собрали лучших металлургов всего Советского Союза.

Их задача была одна: адаптировать американскую технологию к российским материалам, к российским условиям, сделать трехколесный вагон равным американским прародителям, а еще лучше – конечно, превзойти, нельзя сказать, что результаты удалось добиться сразу, но после войны сложилась такая ситуация, когда без результата вообще казалось, существование нашего транспорта невозможно.

Дело в том, что другие методы производства колес для железнодорожного транспорта, в частности производства стальных катанных колес для Советского Союза, оказались утеряны. Цех прокатки стальных колес существовал перед войной на Украине, он только налаживал работу.

Разумеется, во время войны он был уничтожен. Вышел из строя второй цех, который еще только проектировался. Здесь, в Нижнем Тагиле, на металлургическом комбинате, еще не был построен. Американцы сразу после войны, с началом Холодной войны, в поставках готовых колес для вагонов просто-напросто отказали.

В 47 году они Советскому Союзу не поставлялись, и тут как-то так получилось, что тагильский цех колес являлся единственным производителем цельнометаллических колес для грузового транспорта. Из него никак, сюда приехала большая группа самых выдающихся ученых во главе с академиком Барденом.

Не буду вдаваться в технические детали, но в течение примерно трех лет экспериментов они добились полного перевода этого цеха на отечественные материалы. Кстати, говоря, лучшим чугуном для этих литых колес оказался металл старого тагильского демидовского завода.

Чугун, выполненный в домене на старом тагильском демидовском заводе, он содержал большое количество меди, которое придавало металлу дополнительную пластичность, что для колес очень даже полезно. Но не мешало закалке твердого их обода, по которому происходило катание. Подобрали и другие условия технологии, которая изменилась.

Нельзя сказать, что неузнаваемо, но она была хорошо адаптирована, и цех заработал отлично. Правда, потом он уже в 50-е годы проработал недолго, потому что стальные колёса были все-таки надежнее. Автоги запустили собственные колеса, прокатный цех труднее прошла история с остальным литьем. Американцы использовали высоколегированную сталь. У них были большие производства легирующих материалов.

В Советском Союзе лигирующих веществ категорически не хватало, и долгое время выработать собственную марку низколегированного металла для вагонов не удавалось. Не потому что саму марку не удавалось подобрать, а потому что не удавалось подобрать такую, которую можно было бы производить в больших количествах.

В итоге все свелось к прорыву, вернее удалось совершить его после того, как здесь, в Тагильском металлургическом заводе, освоили так называемый ванадиевый передел проплавки титано-магнетитовых руд Качканарского месторождения.

При этом получалось, кроме собственно стали, шлаки с высоким содержанием ванадия.

На основе этих шлаков уже здесь, на самом заводе, создали низколегированные металлы. Они были и дешевыми и доступными и отлично служили в местных отечественных условиях, то есть там, где высокий ход температур. Они позволяли эксплуатировать вагоны при температурах гораздо ниже, чем из обычной конструкционной стали.

То есть задача по освоению низколегированных сталей была поставлена еще в 30-е годы. Окончательно была решена она только в 70-е, но решена была отечественными специалистами из отечественного сырья на отечественных заводах.

Еще одна интересная задача - сварка. Технологии сварки толстолистового металла американцы нам не продали, их воссоздали самостоятельно. Сначала это была технология сварки под слоем флюса, открытой, другая - под слоем флюса.

Она была создана киевским институтом электросварки под руководством академика Патона. Конкретным разработчикам технологии был инженер Дятлов, очень известный специалист, известный всем отечественным сварщикам. Но это тоже работа наших отечественных специалистов.

Другая технология - автоматическая сварка, так называемая контактная сварка автомат. Этой контактной сварки толстолистового металла разрабатывали уже специалисты самого завода. Именно здесь были созданы автоматы для сварки толстых вагонных деталей. Этот процесс затянулся до 60-х годов. Вот так или иначе, собственные технологии высокопроизводительны отечественные.

Но самое главное, они давали продукцию не хуже по качеству и иногда даже по более низкой цене. Самым сложным оказалась адаптация американских методов поточного конвейерного производства. В Америке существует строжайшая дисциплина поставок: детали, узлы, материалы поставляются на конвейер вагонами с точностью в минуты. На американских заводах вообще нет складов материалов.

Все поставляется прямо на конвейер и тогда, когда это необходимо. Понятно, что любой сбой в поставке приводит к остановке конвейера, но в Америке он невозможен. И дело не только в том, что есть строгая финансовая отчетность и строгая финансовая ответственность за срыв поставок, делающий в другом. В Америке очень большие мощности, созданные в течение нескольких столетий.

Любая деталь, которую производит завод, в случае поломки какого-то оборудования, тут же будет произведена другим производителем или на этом же заводе. Просто другой станок выведут из консервации, запустят через несколько минут. В Советском Союзе экономика дефицит мощности.

У нас никогда не хватало очень часто случалось, что какие-то детали производят один единственный станок. В Советском Союзе он сломался, по всей стране стали десятки заводов того, что нет этих потребных деталей. Поэтому адаптировать по точно конвертные методы было очень сложно, и происходило это долго и трудно.

Сначала создали склады при заводе для накопления материалов Демидовым в 18 веке. Рассчитывать какие-то внешние поставки совсем не приходилось, ну что называется, неоткуда и незачем и некому. Поэтому все необходимое для производства демидовские заводы старались делать сами, начиная от гвоздя и кончая специалистами. Все производилось собственными силами. Ну, до такого уровня конечно довести было невозможно.

Да и не нужно, но создать целую гамму подсобных производств, способных подменить внешних поставщиков во время временных сбоев, Уралвагонзаводу пришлось. Это отрабатывалось в течение войны, когда завод делал танки. Это ракетаты обматывалось после войны, в середине 50-х годов система вспомогательных производств была отлажена. Она позволяла полностью нивелировать все сбои в поставках среди материалов. Поэтому конвейер мог работать без перерыва, когда работают внешние поставщики, но работают и без них.

Когда у них какие-то проблемы, когда железная дорога вовремя не поставила грузы, включаются местные специалисты, которые способны на какое-то время обеспечить работу конвейера. Итак, что нужно для того, чтобы достичь технологической независимости и технологического первенства? Только собственная работа, только адаптация позаимствованных, собственных, купленных, украденных, каких угодно технологий.

Для решения своих собственных задач, а в конечном счете нужно две вещи. Во-первых, нужны специалисты, способные адаптировать любую технологию под ваши нужды, а во-вторых, нужны задачи, решение которых требует общества. Какие эти задачи? В 30-40-е годы они диктовались прежде всего военной безопасности. Решение задач обеспечения обороноспособности страны.

Под это государство выделяло ресурсы, средства, и государство требует их решения. Но военные задачи не единственные. Есть и другая задача, требующая почти военной мобилизации, а именно завоевание мировых рынков. Задача достижения мирового первенства сама по себе приводит к тому, что люди занимаются адаптацией всего лучшего, до чего только можно дотянуть, к решению этой задачи.

Общество, которое не ставит перед собой крупных задач, никогда не бывает первым. Но как только задачи будут поставлены, если у вас есть должное количество специалистов в России, она была, эта задача может быть решена. Решение проблем и технологического первенства не вне, а внутри общества. Нет цели, нет решений. Есть большие цели, есть желание их достигнуть, значит, они будут достигнуты.